Die erste Maschine die entworfen und produziert wurde, basierte auf einem geschweißten Sockel. Diese Bauweise wurde auch für die erste Serie von Maschinen verwendet, erst später wurde auf ein gusseisernes Gestell übergegangen.

Auch der Aufbau für den Drahtantrieb war geschweißt, ein Kasten mit verschiedenen Öffnungen mit Zugriff auf die Bremse für die Abwickelrolle und den Aufwickelmotor.

Die ersten Draht-Durchmesser die in Betracht gezogen wurden waren 0.25 und 0.2 mm. Von der Ursprünglichen Rolle (ca. 80 mm breit), musste der Draht zuerst auf kleinere Spulen übertragen werden, eine aufwendige manuelle Operation, die anfänglich auf einer kleinen Drehbank durchgeführt wurde. Dies wurde getan, da es sich sehr schnell herausstellte, dass eine konstante Drahtspannung von äußerster Wichtigkeit war. Bei der ersten Maschine und weiterhin bis zur Entwicklung der zweiten Generation von Draht-Erosions-Maschinen, wurden handelsübliche Fadenspanner verwendet, wie auch bei Web-Maschinen eingesetzt. Für heutige Verhältnisse wiesen diese gewaltige Schwankungen auf und wurden in der nächsten Generation von Maschinen durch speziell entwickelte Vorrichtungen ersetzt. Die Pendel-Bewegungen des Drahtes, wenn er von einer breiten Rolle abgespult wurde, konnten vom Drahtspanner nicht kompensiert werden.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

Die Drahtführungen |

Eine große Wichtigkeit wurde auch von Anfang an den Drahtführungen gewidmet. Auf den Senkmaschinen, wo die Drahtelektrode zum Trennen von harten bzw. exotischen Materialien verwendet wurde und es nicht unbedingt höchster Präzision bedurfte, konnte man sich noch mit zwei Kunststoffrollen begnügen, die eine v-förmige Führung aufwiesen. Für die DEM mussten neue Drahtführungen entwickelt werden. Diese bestanden ursprünglich aus vier Sätzen von zwei Hartmetallstiften. Zwei Sätze waren an der oberen Drahtführung platziert, rechtwinklig zueinander, damit der Draht in beiden Richtungen (X und Y) präzise geführt wurde. Jeder Satz bestand aus einem zylindrischen Messinghalter, der zentral einen ca. 1.5 mm dicken Hartmetallstift montiert hatte, der mit einer V-Nut versehen war um den Draht zu führen. Etwas nach außen versetzt befand sich ein weiterer, etwas dünnerer Hartmetallstift, mit welchem, durch entsprechende Drehung des Messingzylinders, der Draht in die Nut gedrückt wurde. Die zwei Sätze mussten natürlich sehr nahe beieinander und genau ausgerichtet montiert sein, damit der Draht perfekt senkrecht verlief. Der Anstellwinkel des kleineren Hartmetallzylinders durfte jedoch nicht zu stark sein, da dies zuviel Wiederstand geleistet hätte, was wiederum die konstante Drahtspannung beeinflusst hätte. Die Draht-Führungen dienten gleichzeitig als Strom-Zuführungen für den Draht.

Der obere Draht-Führungsarm konnte in der Höhe verstellt werden, um die Draht-Führungen so nahe wie möglich an der Werkstück-Oberkante zu halten.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Die Laufrichtung des Drahtes wurde von unten nach oben durch das Werkstück gewählt, was sich später als unvorteilhaft herausstellte, speziell wenn das Werkstück unten freigearbeitet war. Dies war zum Beispiel bei Strangpressmatrizen oder Spinndüsen der Fall. Bei letzteren wurden auch extrem dünne Drähte eingesetzt, welche das Einfädeln noch schwieriger machte.

Ein weiteres großes Problem, das sich herausstellte, war die Isolation zwischen den einzelnen mechanischen und metallischen Komponenten. Der Draht stellte einen Pol für die Erosion dar und der Rest der Maschine, mit der Werkstückaufnahme/Werkstück den anderen Pol. Neue Isolations-Materialien mussten gefunden und untersucht werden, welche die elektrischen Voraussetzungen erfüllten und jedoch bearbeitbar waren.

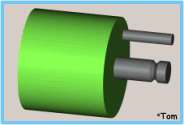

Der Draht wurde über zwei gehärtete und geschliffene Rollen angetrieben, die den Draht oberhalb des oberen Führungsarmes pressten. Auch diese Rollen mussten natürlich isoliert sein, damit der Kreislauf nicht im Kurzschluss stand.

Unter den Draht-Antriebsrollen befand sich der Draht-Riss-Schalter, der den gesamten Prozess unterbrechen musste, wenn der Draht riss, was anfänglich sehr oft passierte.

Der verbrauchte Draht wurde von einer zweiten Spule aufgenommen, die neben der Abrollspule angebracht war. Die Aufwickelspule bestand aus zwei Teilen, damit der Drahtanfang geklemmt werden konnte. Diese Tatsache führte oft dazu, dass die Maschine gar nicht gestartet werden konnte, da sie sich im Kurzschluss befand, wenn der Drahtanfang mit der Metallachse in Kontakt kam.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Da man anfänglich noch nicht wusste, wie die ideale Spülung gemacht werden sollte, wurde die Maschine mit einem absenkbaren Tank ausgerüstet, sehr wahrscheinlich von der russischen Maschine abgeschaut, die auch über so einen verfügte. Im Gegensatz zu der Sowjetischen Maschine, wo der Tank mit einer überdimensionierten Trapezschraube hoch- und heruntergefahren werden konnte, wurde bei der AGIE Maschine ein System mit Seilzug über Rollen, Gegengewicht, Handrad und Klemmung verwendet. Wurde die Klemmung bei leerem Tank gelöst, schnellte dieser in die Höhe, das Gegengewicht krachte auf den Boden und das Drahtseil sprang von den Rollen. Dies bedeutete dass der Maschinensockel geöffnet werden musste um dies wieder in Ordnung zu bringen.

Zusätzlich zu der Badspülung, die äußerst selten verwendet wurde, wurden auch vier biegsame Schläuche verwendet, mit welchen die Wasserstrahlen direkt in die Erosionszone geleitet werden konnte (meistens zwei unten und zwei oben).

Das Wasser selber wurde im Maschinensockel von einem Behälter aufgefangen, nachdem es einen Fliesfilter durchlaufen hatte. Dieser Behälter konnte mit seinen Rollen zur Reinigung herausgefahren werden, was natürlich einen Arbeitsunterbruch bedingte. Das Wasser musste vor dem ersten Einsatz mit einem langsamen Prozess entionisiert werden, indem es durch einen speziellen mit Harz gefüllten Behälter gepumpt wurde. Mit einem einfachen Messgerät, welches an der Entionisierpatrone angebracht war, konnte der Leitwert des Wassers abgelesen werden und man konnte dadurch feststellen, wann das Harz erneuert werden musste.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

Die

Werkstückaufnahme |

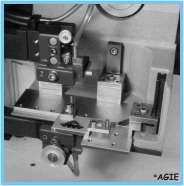

Das Werkstück wurde auf einen Winkeltisch gespannt, der

anfänglich aus zwei Teilen bestand, zwei Platten aus rostfreiem Stahl,

miteinander verstiftet und verschraubt. Erst später wurde dieser aus einer

Gusskonstruktion ersetzt. Dieser Winkeltisch war unten an einem Kreuzschlitten

montiert, welcher für die Bewegungen des Werkstückes sorgte. Die

Kreuzschlitten verfügten über je vier V-Führungen, zwei am beweglichen und

zwei am feststehenden Teil. Dazwischen waren zwei Rollen-Führungen angebracht,

die mittels Vorspannung die genaue Führung garantierten. (Die Abbildung zeigt

eine Maschine, die bereits über die erste Version einer Koaxial-Spülung

verfügte, welche den Draht in der Arbeits-Zone mit einem Wasserstrahl

ummantelte).

Der X-Schlitten war direkt auf dem Maschinensockel montiert

und verstiftet. Der Y-Schlitten lagerte darauf und musste natürlich äußerst

genau in der Winkellage ausgerichtet sein. Die Werkstückaufnahme war am

Y-Schlitten "aufgehängt" montiert. Beide Schlitten verfügten an beiden Enden über

Endschalter, die den Prozess anhielten, wenn sie aktiviert wurden.

Zum Antrieb der beiden Achsen wurden Schrittmotoren eingesetzt, die anfänglich eine kleinste Bewegungseinheit von 0.002 mm garantierten, die kleinste programmierbare Einheit war jedoch 0.01 mm. Es gab bei dieser Maschine noch keine Rückmeldung der ausgeführten Bewegungen, man verließ sich total auf den Schrittmotor, erst später kam eine Messeinheit (Drehgeber) zum Einsatz. Die Bewegungen der Schrittmotore wurden über ein Ritzel und vorgespannte Zahnräder auf die Antriebsachse übertragen. Diese bestand aus einem Trapezgewinde und einer vorgespannten Bronzemutter.

Der Antrieb zwischen dem Ritzel und dem Zahnrad konnte geöffnet werden, damit die Achsen mittels einer Kurbel manuell verfahren werden konnten, um das Werkstück manuell zu positionieren. Zu diesem Zweck war an jeder Achse ein Lineal mit einem verstellbaren Zeiger angebracht, damit die Startposition vermerkt werden konnte. An jeder Achse war eine Handkurbel angebracht, mit verstellbarem Nonius, an der X-Achse direkt auf der Welle, an der Y-Achse über ein Winkelgetriebe. Die Endposition dieser beiden Nonien war die einzige Angabe, ob das Programm am Ende wieder an der Ausgangslage anlangte. Erst später konnten digitale Positions-Anzeigen als Option montiert werden.

Die erste Maschine verfügte noch über keine Kontrollmöglichkeit, erst etwas später wurde eine Aufzeichnungs-Vorrichtung auf der Y-Achse montiert, mit welcher der Ablauf des Programms geprüft werden konnte. Dies bestand aus einem Blech, auf welches ein Blatt Papier gelegt wurde, das mit vier Magneten festgehalten wurde. An einem darüber liegenden "Galgen", mit einer senkrechten Bohrung, wurde ein Bleistift gesteckt, der mit einem Gewicht belastet wurde. Durch die Bewegung der beiden Achsen wurde das Programm so aufgezeichnet, eine äußerst ungenaue Prüfmethode! Etwas später wurden einige Versuche durchgeführt, indem eine mit speziellem Wachs beschichtete Vinyl-Folie mit einem feinen Saphir-Stift geritzt wurde. Die entstandene Kontur wurde anschließend mit Tinte eingefärbt und das überflüssige Wachs wurde in einem Bad entfernt. Zurück blieb ein äußerst feiner und genauer schwarzer Strich, welcher in die Folie eingeätzt war. Diese Folie konnte danach auf einem Profil-Projektor ausgemessen werden, um die Genauigkeit des Profils zu prüfen.

Ab den Maschinen der ersten Serie wurde auch noch ein

Spritz-Schutz über der Arbeits-Zone montiert. Es handelte sich hierbei um eine

transparente Plexiglas-Abdeckung, die während der Arbeit herunter geschwenkt

werden konnte. Diese Vorrichtung war auch mittels einem Magnet-Schalter mit der

Anlage verbunden, damit eine Unterbrechung der Bearbeitung erfolgte wenn dieser

Schutz hochgeklappt wurde. Diese Eigenschaft wurde im Vorführraum mit einem

Magnet überbrückt, indem dieser an der richtigen Stelle auf das Gehäuse des

Draht-Antriebs gelegt wurde.

Diese Plexiglas-Haube schützte natürlich nur gegen Spritzer, die während der

Bearbeitung die Betrachter treffen könnten, aber auch um zu verhindern, dass

jemand in die Arbeits-Zone hineingreift und einen elektrischen Schlag erlitt.

Über Elektromagnetische Strahlungen machte man sich noch keine Sorgen, die Bediener vom Vorführ-Raum nutzten diese Eigenschaft jedoch zu eigenen Zwecken aus. Ein Mitarbeiter der Abteilung für Kunden-Versuche, der in unmittelbarer Nähe der Firma wohnte, stellte eines Tages fest, dass sein Transistor-Radio auf einer bestimmten Frequenz nur ein Rauschen von sich gab. Er kam auf die Idee, dass dies von der Draht-Erosion kommen könnte, was auch der Fall war. Jedes Mal, wenn er also anschließend eine Arbeit über die Mittagszeit, am Abend oder am Wochenende startete, stellte er sein Radio zu Hause auf die entsprechende Frequenz ein, und konnte so feststellen, ob die Maschine weiterhin arbeitete oder ein Unterbruch wegen Draht-Riss oder Programm-Ende eingetreten war.