La première machine qui fut dessinée et assemblée était basée sur un socle en acier soudé. Cette même construction était aussi utilisée pour la première série de machines, un socle en fonte ne fut introduit qu'après.

Le boîtier contenant le mécanisme pour le déroulement du fil était aussi fait de tôles soudées, avec plusieurs ouvertures pour pouvoir accéder au frein pour la bobine du fil et au moteur qui contrôlait le mouvement du fil.

Le premiers diamètres de fil qui étaient pris en considération étaient de 0.2 et 0.25 mm. Ceux-ci étaient fournis sur des bobines qui avaient une largeur d'environ 80 mm. Depuis ces bobines, le fil devait d'abord être transféré sur d'autres, plus étroites. Ceci était une opération manuelle, qui devait être exécutée avec beaucoup de soin, aux débuts sur un petit tour. Ceci était fait, puisqu'on découvrait assez rapidement que le mouvement alternatif du fil, causé par la grande largeur de la bobine originale, causait des altérations de la tension du fil qui ne pouvaient être compensées par l'appareil utilisé. On s'aperçut très tôt que la tension constante du fil jouait un rôle très important pour la bonne réussite du travail. Pour toute la série des machines DEM-15, un appareil utilisé pour les machines à tisser était employé pour régler la tension mécanique du fil, ce n'était que dans le deuxième modèle d'une machine à érosion à fil qu'un mécanisme réglant la tension était conçu avec le notions acquises pendant les premières années. Les appareils utilisés pour les DEM-15 ne possédaient pas le caractéristiques nécessaires pour garantir une tension constante, au moins pas dans les tolérances que l'on connaît aujourd'hui.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

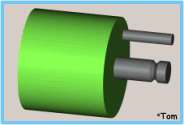

Le premier guide-fil |

Dès les débuts, une grande importance fut dédiée aux

guide-fils. Sur les machines par enfonçage, où le fil n'était utilisé que

pour séparer des pièces de métal en tranches ou pour produire des incisions

très étroites, la continuité et la précision du dispositif pour guider le

fil n'avait pas une grosse importance, des petites poulies en plastique, avec

une rainure à forme de "V" suffisaient amplement. Pour la machine DEM

il fallait développer des guides beaucoup plus précises et il fallait en même

temps apporter le courant électrique nécessaire pour l'érosion. La première

version consistait de deux piges cylindriques en carbure de tungstène,

montées dans un cylindre de laiton. Celle plus épaisse, avec un diamètre

d'environ 1.5 mm, était placée au centre et disposait d'une rainure rectifiée

avec le fond du "V" ayant un angle vif, car le fil, avec un diamètre

très petit, devait être guidé précisément. La deuxième pige, avec un

diamètre inférieur, était placée hors centre par rapport au cylindre en

laiton. Cette deuxième pige servait à forcer le fil dans la rainure, pour

garantir une position précise, mais elle ne devait pas réduire la tension

mécanique du fil. Il y avait deux guides en dessous et deux au dessus de la

pièce à couper, les cylindres étant montés parfaitement perpendiculaires.

Aussi l'alignement des guides inférieures et supérieures était très

important pour garantir un déroulement du fil parfaitement à la

perpendiculaire par rapport à la pièce.

Le bras qui supportait les guides-fil supérieurs pouvait être adapté en

hauteur, afin de positionner les guides plus proches que possible au dessus de

la pièce à usiner.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

La direction de déroulement du fil était fixée du bas vers le haut, choix qui ne n'était pas toujours idéal pour pouvoir enfiler le fil, surtout si la pièce à usiner était une filière pour la production de fibres synthétiques ou des matrices d'extrusion. Ces pièces disposaient d'une ouverture fraisée ou percée, avec le profil nécessaire qui était coupé uniquement sur une hauteur inférieure à la matrice même. Ceci causait des problèmes pour les opérations d'enfilage.

Un autre problème qui se posait dès le début était l'isolation électrique des composants de la machine. D'une part on avait le fil, qui représentait un des deux pôles du courant, avec toutes les poulies, piges de renvoi et autre qui devait être isolé par rapport aux autres parties de la machine, l'équerre qui supportait la pièce à usiner étant le deuxième pôle. Il fallait trouver des matériaux isolants, qui pouvaient être usinés par des moyens conventionnels, en même temps garantissant des propriétés nécessaires pour guider le fil avec une haute précision.

Le fil était entraîné par deux cylindres en acier trempé

et rectifiés, qui devaient coincer le fil au dessus de la zone de travail et

lui donner un mouvement de déroulement constant. Ces deux cylindres devaient

être parfaitement parallèles, et en même temps isolés pour ne pas causer des

courts-circuits.

Au dessous de cette paire de cylindres était placé un petit interrupteur qui

servait pour détecter les interruptions du fil, et qui devait interrompre

l'usinage de la pièce.

Le fil usé était repris par une poulie en plastique, placée à coté de celle de déroulement. Cette poulie pou le fil usé était constituée par deux parties, pour pouvoir coincer le début du fil. Ce fait produisait pas mal de problèmes, car le fil, s'il n'était pas bien placé entre les deux moitiés de la poulie, pouvait causer des courts-circuits et la machine ne pouvait pas être démarrée.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Au début, personne ne savait quel serait le rinçage

idéal. Pour cette raison, en s'appuyant sur le modèle Soviétique, la machine

DEM-15 fut équipée d'un bac qui pouvait être soulevé, pour submerger la

pièce et usiner dans le bain. Au contraire de la machine Soviétique, où une

vis trapézoïdale surdimensionnée servait pour soulever et baisser le bac, la

DEM-15 était équipée d'un système avec un contrepoids, attaché au moyen

d'un fil d'acier qui était passé sur une série de poulies. Sur le coté de la

machine il y avait une manivelle équipée d'un frein, avec laquelle on pouvait

modifier l'hauteur du bac rempli. Si le frein qui arrêtait le bac à n'importe

quelle hauteur était ouvert avec le bac vide, le contrepoids tombait au sol à

l'intérieur de la base de la machine, le fil d'acier sortait des poulies et il

fallait interrompe le travail, ouvrir la base de la machine et remettre tout le

mécanisme en place à nouveau.

Comme supplément à ce rinçage en submersion, on disposait aussi de quatre

tuyaux flexibles, avec lesquels on pouvait diriger les jets d'eau directement

dans la zone de travail, la plupart des fois deux tuyaux en haut et deux en bas.

L'eau qui servait au rinçage devait d'abord être

préparée, en la passant dans une bouteille spéciale remplie avec une résine,

qui déjonisait l'eau et la rendait utilisable pour l'érosion. Cette bouteille

était équipée d'un instrument qui mesurait la conductivité de l'eau et

servait aussi à indiquer quand la résine devait être recyclée ou renouvelée.

L'eau, une fois utilisée pour l'usinage, était récupérée dans un bassin à

l'intérieur du socle de la machine, après avoir passé un filtre en papier. Ce

bassin pouvait être déplacé il était équipé de petites roues, pour le

nettoyage périodique, qui comportait toujours une interruption de l'usinage.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

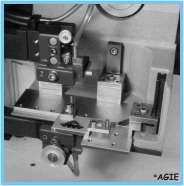

Le support de la

pièce |

La pièce à usiner était bridée sur un équerre,

constituée de deux pièces au début, c.-à-d. deux plaques en acier inoxydable,

reliées par des piges et des vis. Ce n'était que plus tard qu'une construction

en fonte inoxydable fut adoptée. Cette équerre était montée par dessous de

l'axe Y de la table qui assurait les mouvements. Les deux axes disposaient de

guides en guise de "V", avec des roulements à rouleaux pour assurer

la bonne linéarité des mouvements. (L'image ci-contre est d'une machine qui

disposait déjà du premier dispositif de rinçage coaxial, avec un jet d'eau

qui enrobait le fil dans la région d'usinage.)

L'axe X était directement monté sur le socle de la machine, avec des piges

cylindriques et des vis. L'autre axe, Y, était monté par dessus, avec le

support de la pièce attaché sur un coté. Les deux axes disposait

d'interrupteurs de fin-course, pour interrompre l'usinage au cas où la fin du

déplacement mécanique était atteint.

Les deux axes étaient entraînées par des moteurs pas à pas, garantissant un incrément

minimum de 0.002 mm, l'incrément le plus petit qui pouvait être programmé

étant de 0.01 mm seulement. Les premières séries de machines travaillaient

encore en "boucle ouverte", c.-à-d. sans aucun signal qui était

retourné au contrôle, si le mouvement avait vraiment été exécuté. Plus

tard, dans le dernière série de production de la DEM-15, un dispositif était

monté, qui mesurait les déplacements effectivement exécutés. Les mouvements

rotatifs des moteurs étaient transmis au moyen de deux petits engrenages,

agissants sur un autre engrenage, celui-ci séparé en deux tranches et reliés

par des ressorts pour assurer des mouvements sans jeu d'inversion. Ce dernier

engrenage était monté au bout de la vis trapézoïdale, qui déplaçait

les deux axes.

Le mécanisme de transmission pouvait être découplé, pour permettre un déplacement manuel des deux axes au moyen de manivelles. Pour les positionnements grossiers on disposait d'une règle qui indiquait les mouvements exécutés, pour une lecture plus précise il fallait noter la position des roues avec l'indication des chaque 0.002 mm, montées sur les manivelles. Ceci était le seul moyen de contrôle qui existait pour assurer que la position finale du programme coïncidait avec la position initiale. Ce n'était que plus tard, utilisant les circuits à "boucle fermée", que le montage d'un dispositif d'indication digital pouvait être monté en option, garantissant une lecture plus précise et facile.

La première machine ne disposait pas encore d'un dispositif de contrôle visuel du programme, ce n'était qu'une construction bricolée qui était utilisée dans le local de démonstration qui permettait de dessiner les mouvements exécutés. Cette construction était constituée d'une tôle en acier, sur laquelle on plaçait une feuille de papier, fixée par quatre aimants. Cette plaque était montée sur l'axe Y de la table. Par dessus, monté sur un bras fixé sur le socle de la machine, un crayon était passé à travers d'une ouverture, le crayon étant appuyé sur le papier par un poids. Par le mouvement des deux axes, le déroulement du programme pouvait ainsi être suivi, bien évidemment avec une précision très grossière. Plus tard on exécutait des essais avec des feuilles en vinyle, couverts par une couche très fine d'une espèce de cire, dans laquelle les mouvements étaient gravés au moyen d'une pointe en saphir. La trace produite était à la suite remplie avec un encre, qui produisait un trait noir très fin et précis, après que la cire avait été éliminée dans un bain. Ces feuilles pouvaient à la suite être contrôlées sur un projecteur de profils, disposant d'agrandissements élevés et des tables à coordonnées très précises avec positionnements lisibles sur un voyant.

Après la première série de machines, une protection contre

les jets d'eau était montée par dessus de la zone d'usinage. Il s'agissait

d'un dispositif en acrylique transparent, qui pouvait être soulevée, étant

monté sur un bras pivotant. Ce couvercle était équipé d'un interrupteur

magnétique, interrompant l'usinage à chaque fois qu'il était soulevé pendant

le travail. Dans le local de démonstration, un petit aimant était placé au

bon endroit, pour pouvoir soulever le couvercle sans causer une interruption.

Cette housse ne protégeait que des jets d'eau du rinçage et évitait que des

gens trop curieux puissent être électrocutés en touchant le fil ou d'autres

composants sous tension.

Aux débuts, personne s'occupait des radiations électromagnétiques, les

opérateurs du département de démonstration découvrirent assez rapidement

comment utiliser ce fait pour faciliter le travail. Un des collaborateurs

occupé avec l'exécution de travaux d'échantillonnages, avec un appartement

dans le voisinage immédiat de la fabrique, découvrait un jour que sa radio à

transistors n'émettait q'un bruit étrange, quand elle était réglée sur une

certaine fréquence. Avec raison il assumait que ce bruit était causé par la

machine à érosion à fil, qui dérangeait la bonne réception. À partir de ce

moment on se servit de ce fait pour contrôler si la machine travaillait

toujours, ou si elle était arrêtée à cause d'une rupture de fil ou après

avoir atteint la fin du programme.